Lithium-Ionen-Batterien: Nachhaltig, sicher und recycelbar

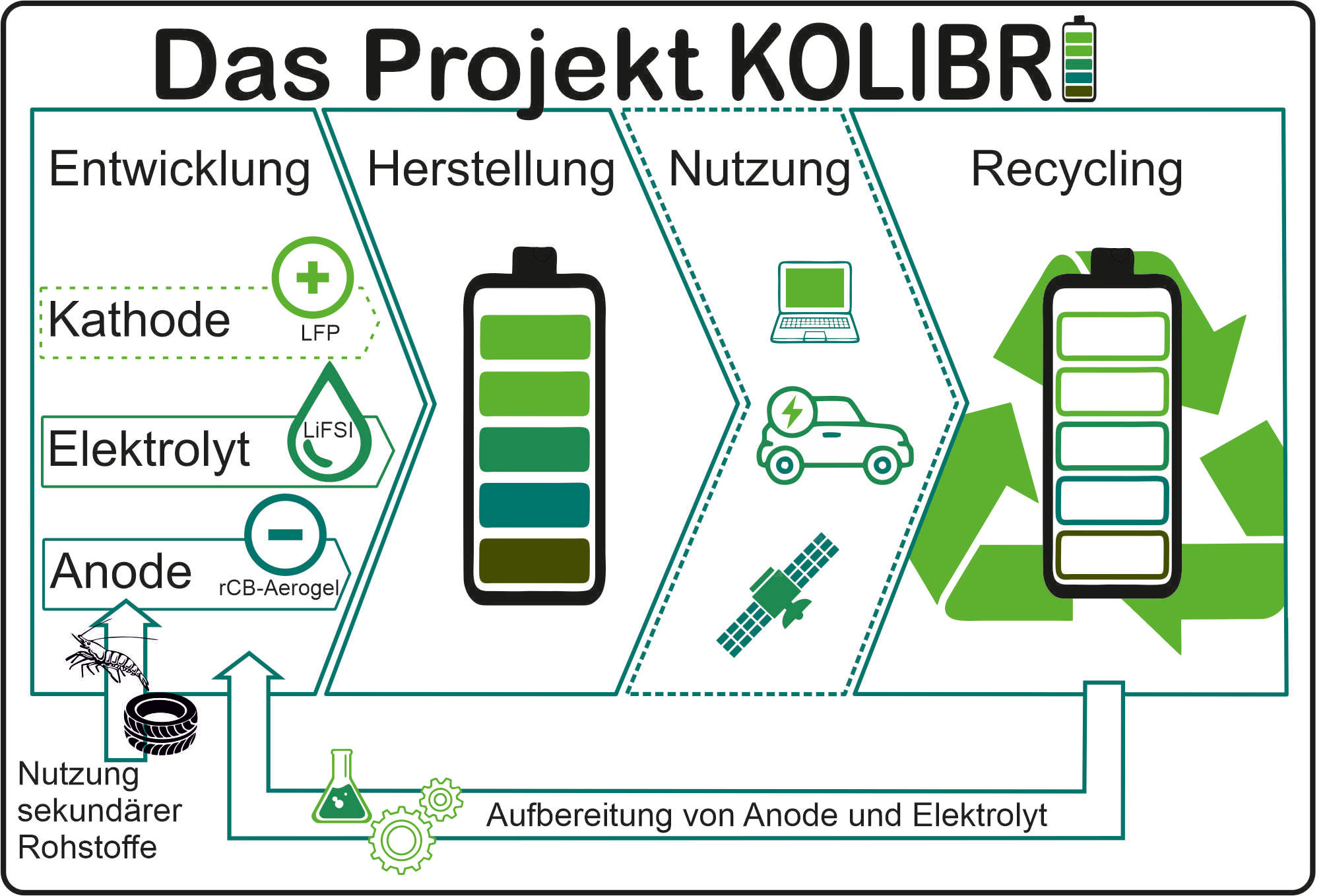

Aus Altreifen nachhaltige Ausgangsstoffe für Lithium-Ionen-Batterien gewinnen, wie sie etwa in Elektroautos oder Laptops eingesetzt werden? Daran arbeiten Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Bauphysik IBP im Projekt »Kolibri«. Ziel des Kolibri-Konsortiums – bestehend aus Forschungseinrichtungen und Industrieunternehmen – ist es, nachhaltige, sichere und recycelbare Elektrolyte und Elektroden für eine neue Batteriegeneration zu entwickeln.

Ab 2035 sollen EU-weit keine neuen Autos mit Otto- oder Dieselmotor mehr zugelassen werden. Die aktuell vielversprechendste Lösung – der Elektromotor – soll diese Lücke füllen und eine klimaschonende Mobilität ermöglichen. Die in den Autos verbauten Lithium-Ionen-Batterien erfordern High-Tech-Materialien, welche derzeit jedoch nur unvollständig und mit erheblichem Aufwand recycelt werden können. Dies steht im Widerspruch zu den politischen Zielen, die Elektromobilität als nachhaltige und ökonomisch sinnvolle Zukunftsbranche zu etablieren.

Mit der RCB Nanotechnologies GmbH als Koordinator haben sich im Projekt Kolibri das Fraunhofer IBP, das Deutsche Zentrum für Luft- und Raumfahrt e.V. sowie die Industriepartner Zeppelin Systems GmbH, UniverCell Holding GmbH und das portugiesische Unternehmen BB&G Alternative Worldwide Environmental Solutions Lda zusammengeschlossen. Gemeinsam wollen sie die Lithium-Ionen-Batterie umwelttechnisch optimieren, damit die zukünftigen E-Autos noch klimafreundlicher unterwegs sind.

Das dreijährige Projekt startet mit Förderung des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) am 1. September 2022. Die Ziele sind weitreichend: Batterien sollen sich nicht nur nachhaltiger herstellen lassen, sondern auch besser gegen thermische Zersetzung gewappnet und damit sicherer sein. Außerdem steht die vollständige Wiederverwertbarkeit der Batterien im Fokus der Entwicklungsarbeiten. Aber auch bei der Leistungsfähigkeit soll die neue Batterie punkten und durch Anpassung der Elektrolyte ebenso bei niedrigen Temperaturen viel Leistung abrufen können.

Nachhaltige Herstellung – aus recycelten Materialien

Um diese Ziele zu realisieren, setzen die Forschungsteams bei den Elektroden (Anode/Kathode) und den Elektrolyten an. Während sich die Industriepartner den Elektrolyten widmen, optimieren die Forschungseinrichtungen die Elektroden. »Die Anode besteht beispielsweise aus einem hochporösen Kohlenstoff-Aerogel, das am Deutschen Zentrum für Luft- und Raumfahrt e.V. im Institut für Werkstoff-Forschung entwickelt wird und aus nachhaltigen Biorohstoffen hergestellt werden soll«, erläutern Christian Kaiser und Dr. Sebastian Dittrich, Leiter der Arbeitsgruppe »Aufbereitung und Verwertung« am Fraunhofer IBP. Zur Verbesserung der Leitfähigkeit wird dieses Aerogel mit einem vom Fraunhofer IBP aufbereiteten Industrieruß kombiniert. Das Besondere: Die Forschenden nutzen hierbei keinen neu produzierten Industrieruß, sondern gewinnen ihn aus Altreifen.

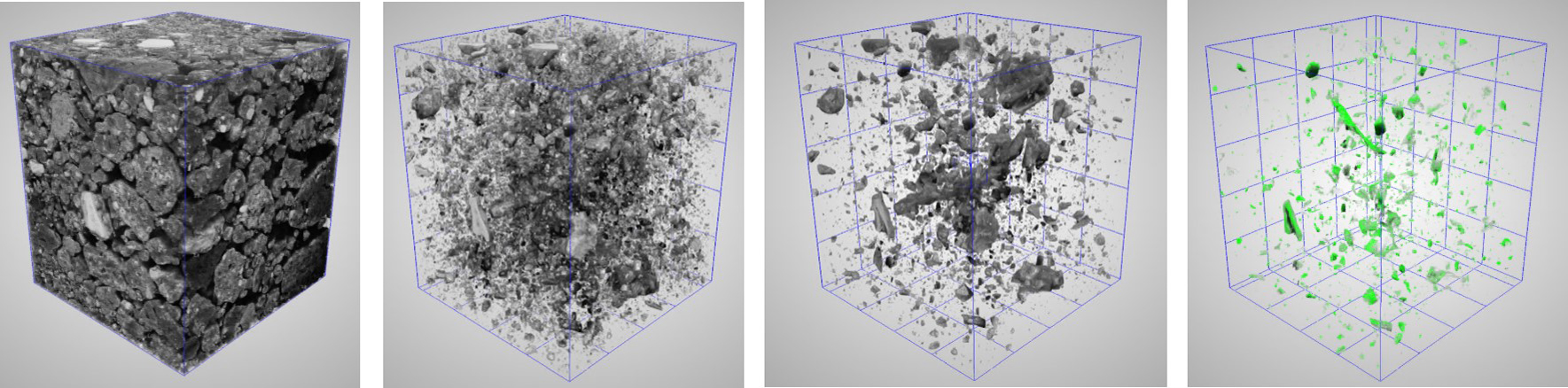

Üblicherweise ist recyceltes Carbon Black mit metallischen Oxiden und Silikaten verunreinigt – unbehandelt lässt er sich daher nicht wieder in Reifen und noch weniger in Batterien einsetzen. Die Forschenden am Fraunhofer IBP haben jedoch ein Reinigungsverfahren entwickelt, das »recovered Carbon Black (rCB)« wieder für die Herstellung von Reifen nutzbar macht. Einer der Kolibri-Projektpartner hat das Verfahren bereits exklusiv lizensiert – derzeit wird eine Industrieanlage für die Reinigung von rCB konzipiert und aufgebaut. Im Projekt Kolibri soll der Reinigungsprozess nun noch weiter optimiert und die erzielte Reinheit so weit erhöht werden, dass sich das »recovered Carbon Black« auch in den Lithium-Ionen-Batterien einsetzen lässt.

UniverCell unterstützt die Forschenden mit ihrem Produkt- und Prozess-Knowhow. Die erarbeiteten Ergebnisse werden mittels moderner Fertigungstechnik in den industriellen Maßstab übertragen und in einem vollwertigen Demonstratormodul aufgebaut. Die Wirtschaftlichkeit des Verfahrens haben die Expertenteams dabei stets mit im Blick. Indem sie auf recycelte Ausgangsmaterialien zurückgreifen, stärken sie nicht nur die Kreislaufwirtschaft und agieren damit im Sinne der Nachhaltigkeit, sondern reduzieren auch die Rohstoff-Abhängigkeit von anderen Ländern.

Recycling und Lebenszyklusanalyse

Neben der Gewinnung des Carbon Black aus Altreifen werden auch die Elektroden und der Elektrolyt selbst von den Forschenden so konzipiert, dass sich diese am Ende der Batterie-Lebensdauer wiederverwerten lassen. Wie gut es um die Ökobilanzierung der optimierten Batterie bestellt ist, wird eine »Ganzheitliche Bilanzierung« zeigen, welche ebenfalls integraler Bestandteil des Projektes ist.

Pilotanlagen geplant

Das Projekt verfolgt die Herstellung der Elektrolyte und der Anode nicht nur im Labormaßstab, sondern soll auf einen Prototypen-Maßstab (technology readiness level TRL 7) vorangetrieben werden. Die Planungen für eine dementsprechende Pilotanlage am Fraunhofer IBP sind bereits angelaufen. Ziel ist es, die entwickelte Technologie in Form einer Batterie als Anwendungsbeispiel in einem Laptop oder einem E-Auto zu nutzen. Anschließend sollen alle Komponenten vollständig recycelt werden. Die Erprobung der Zellen findet beim Institut für Aerodynamik und Strömungstechnik des Deutschen Zentrums für Luft- und Raumfahrt e.V. statt.

Letzte Änderung: